DestacadosNotas MinerasNoticias

From crib to crib: Metodología que permite desarrollar productos con menor impacto ambiental

- Gracias a esta metodología, Drillco ha logrado reducir en 2.417 toneladas las emisiones de CO2, lo cual equivale a eliminar 700 autos de circulación. Su enfoque se centra en maximizar la utilización de los componentes y minimizar los desechos generados.

El cambio climático y el impacto ambiental son asuntos que preocupan a nivel global. Lamentablemente, las emisiones de GEI (gases presentes en la atmósfera que capturan energía y calientan la superficie del planeta) en Chile aumentaron significativamente entre el periodo 2010-2019 y se prevé que alcance un nivel de inflexión máximo antes de 2025, según el último reporte de Evaluaciones del desempeño ambiental de la OCDE.

El cambio climático y el impacto ambiental son asuntos que preocupan a nivel global. Lamentablemente, las emisiones de GEI (gases presentes en la atmósfera que capturan energía y calientan la superficie del planeta) en Chile aumentaron significativamente entre el periodo 2010-2019 y se prevé que alcance un nivel de inflexión máximo antes de 2025, según el último reporte de Evaluaciones del desempeño ambiental de la OCDE.

En este aspecto, la metodología “from crib to crib” -también conocida como “from craddle to craddle” o “de cuna a cuna” en español- tiene un enfoque de diseño sostenible que busca minimizar la huella de carbono y el impacto ambiental de los productos desde su creación hasta el final de su vida útil, velando por una utilización óptima de todos los componentes, minimizando el desperdicio generado y facilitando el reciclaje.

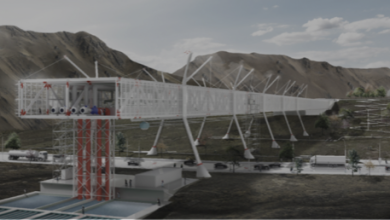

Varias empresas en diferentes industrias han adoptado la metodología. Drillco -multinacional chilena especializada en soluciones tecnológicas para la perforación de suelos para minería, geotermia, canteras, pozos de agua, y obras civiles- es una de las compañías que utiliza “from crib to crib” en sus procesos. “Desde 1995 que adoptamos esta metodología a través de una alianza con la Pontificia de la Universidad Católica de Chile”, señala Trinidad Carmona, co-CEO de la empresa.

NUEVA VIDA ÚTIL A LAS HERRAMIENTAS DE PERFORACIÓN

NUEVA VIDA ÚTIL A LAS HERRAMIENTAS DE PERFORACIÓN

Según explica Carmona, “esto permite dar una nueva vida útil a las herramientas de perforación, las cuales anteriormente eran utilizadas una única vez, y luego eran descartadas. Mediante este servicio, es posible reutilizarlas hasta 8 veces, reduciendo de forma significativa las emisiones de carbono y la huella medioambiental”.

A lo que agrega, “desarrollamos un software de simulación que permite diseñar herramientas de perforación de calidad superior e integra los parámetros operacionales de cada faena, customizando las herramientas para optimizar la performance en cada mina. De esta forma, se maximiza la utilización de estas y se obtiene una vida útil superiores”.

En 2016, Drillco inauguró el Laboratorio de Ciencias de Materiales en Manchester, Reino Unido, que se enfoca en analizar las materias primas óptimas para cada aplicación, extendiendo aún más la vida útil de sus herramientas. “Como consecuencia, se obtienen productos de máxima vida útil, lo que reduce el consumo y emisiones de acero, uno de los componentes cuyo proceso de fabricación es el segundo más contaminante del planeta”, afirma Carmona. De hecho, la industria del acero representa aproximadamente el 7% de las emisiones globales de CO2.

RESULTADOS Y DESAFÍOS

RESULTADOS Y DESAFÍOS

Gracias a esta metodología sumada a otras iniciativas de sustentabilidad, Drillco ha logrado reducir en 2.417 toneladas las emisiones de CO2, lo cual equivale a eliminar 700 autos de circulación. Adicionalmente, durante 2023 el reciclaje de desechos del proceso productivo fue de 917 toneladas en la fábrica de Santiago, equivalente a 918, 5 toneladas de CO2.

Además, en alianza con sus principales clientes, la multinacional ha logrado reducir en 1.500 toneladas las emisiones de CO2, a través de los servicios de refaccionamiento de martillos de perforación Puma by Drillco y reafilado de bits.

“El principal desafío para Drillco es continuar innovando en el diseño de productos y procesos para mejorar aún más la eficiencia y reducir las emisiones, velando siempre por la seguridad de los operarios. Esto implica invertir en investigación y desarrollo, ciencias de materiales, así como en la colaboración con proveedores y clientes para asegurar que todos los componentes de sus productos sean reciclables y seguros”, concluye la co-CEO de la compañía.